N’importe quel avion motorisé se doit d’avoir un groupe motopropulseur fiable, précis et efficace. En effet, sur un avion léger monomoteur (comme un DR400), l’avion ne possède qu’un seul moteur à piston et une seule hélice à pas fixe (je reviendrai sur le « pas » plus tard) et, en cas d’avarie, il se retrouve à embrasser le sol dans les 30 à 90 secondes (en fonction de son altitude). Cependant, de tels avions sont assez maniables, légers et résistants pour se poser dans un champ sans trop d’encombre et de distance… ce qui ne serait pas le cas d’un A380 plongeant vers le sol !

Un avion vole grâce à l’équilibrage de 4 forces principales (et non pas seulement grâce à la portance !). La traction (du ou des moteurs) équilibre la trainée et le poids équilibre la portance. Sur un planeur, c’est son taux de chute léger qui équilibre sa trainée (bien que très faible, le but étant de … planer).

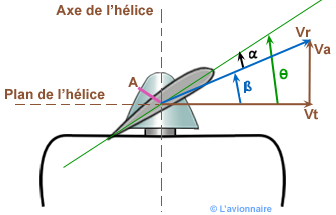

Revenons sur les avions à hélices « classiques » (Cessna 172, TB10, DR400, Cirrus SR20, Extra300, etc). Ces avions possèdent des moteurs allant de 80 chevaux à 300 chevaux, à pistons, relativement similaires aux moteurs de voitures (bien qu’il subsiste des différences, telles que les magnétos remplaçant les bougies, ou encore les tours/minutes en fonctionnement standard). L’hélice reliée à l’arbre est en bois ou métal, et orientée selon un angle bien précis : l’hélice agit comme une aile qui créerait une surpression et une dépression, mais orientée dans l’axe de l’avion. L’angle selon lequel l’hélice est orientée est nommé « pas ». Voyez le pas comme une boîte de vitesse : le point mort pour un avion est dit « drapeau » et ne génère aucune traction mais aussi aucune trainée : l’hélice est dans l’axe du vent.

(C) L'Avionnaire

Comme sur un moteur de voiture, régler le pas permet aussi de régler la force de traction, et si démarrer en 5ème n’est pas conseillé, il en va de même pour un pas trop grand au décollage ! C’est pour cela que les hélices à pas fixe sont un compromis entre performances à basse vitesse et vitesse maximale pas trop basse. Le risque d’une hélice à pas fixe est un sur-couple de traction, ou un sur-régime du moteur. De façon plus technique, le pas est en fait la distance parcourue par l’avion lors d’un tour d’hélice. En drapeau par exemple, l’avion n’avance pas !

De l’autre côté, les turboréacteurs n’utilise pas de traction d’une hélice, mais la poussée générée par une masse de gaz éjectée à haute vitesse, suivant le principe d’action/réaction impliquant une masse éjectée à une vitesse initiale.

Rapide histoire des moteurs à réaction

L’historique du développement de tels moteurs commence en1910. Lors du Salon de l’Aéronautique, le roumain Henri Coandă présente le premier « turbo-propulseur », qui amènera un premier brevet en 1921 par la français Maxime Guillaume. Cependant ces premiers essais sont peu concluant. Durant la Seconde Guerre Mondiale, le docteur allemand Von Ohain et Ernst Heinkel s’allient pour faire voler le premier avion destiné à recevoir le premier turboréacteur allemand : le Heinkel He178

Les premiers réacteurs prototypes n’étaient ni fiable ni très performants et furent un peu écartés des potentiels cellules d’avions sur lesquels les monter, car la guerre épuise rapidement les ressources et on préférait développer des avions à hélices classiques et prouvés performants. Cependant, le premier chasseur fonctionnel était le Messerschmit Me262 « Schwalbe », qui fut ensuite produit en série car considéré comme révolutionnaire : plus rapide et armé que les chasseurs traditionnels, mais moins maniables et avec une accélération bien plus lente.

Après la guerre, on développa les premiers turbopropulseurs, turbofans et autres concepts (post-combustion durant les années 1950, statoréacteur en 1949, mur du son le 1er Octobre 1947…)

Les différents types de moteurs à réaction

Les TurboRéacteurs (ou TurboJets) :

D’un point de vue technique, un turboréacteur est un cylindre qui fait accélérer une masse d’air M d’une vitesse V0 en entrée à une vitesse V1 en sortie. Pour ce faire, on trouve après l’entrée d’air une série de compresseurs tournant à des régimes bien précis qui vont faire monter la pression de l’air en le compressant. Cet air comprimé s’échauffe naturellement, et atteint une température et pression idéale en entrée dans la chambre de combustion. On y vaporise du kérosène, qui brûle dans l’air comprimé, l’échauffant encore et faisant augmenter une nouvelle fois son volume. Cet air chaud doit maintenant se faufiler à travers les deux dernières sections importantes : les turbines et la tuyère.

Les turbines ressemblent à des compresseurs, mais ne servent pas à accélérer l’air. En fait c’est le passage du flux d’air qui les met en rotation, un peu comme le vent fait tourner une éolienne. Ces turbines sont ensuite reliées au compresseurs et les font tourner : le moteur est autonome, si de l’air est compressé, il servira à faire tourner le compresseur qui compressera de l’air qui fera encore tourner le compresseur !

L’air chaud ne cherche qu’une chose : sortir de cette zone confinée où son volume est limité, et va donc s’échapper par la tuyère. Cette tuyère a un diamètre volontairement plus faible que celui du conduit d’air pour accélérer l’air par effet Venturi (la quantité de matière passant par unité de temps dans un trou est fixe, si le trou se réduit, l’air accélère pour garder la même quantité par unité de temps) et sort donc du moteur à une vitesse bien plus grande que sa vitesse d’entrée.

Ainsi, en faisant passer plus d’air ou en le faisant sortir à plus haute vitesse, on obtient une poussée plus importante.

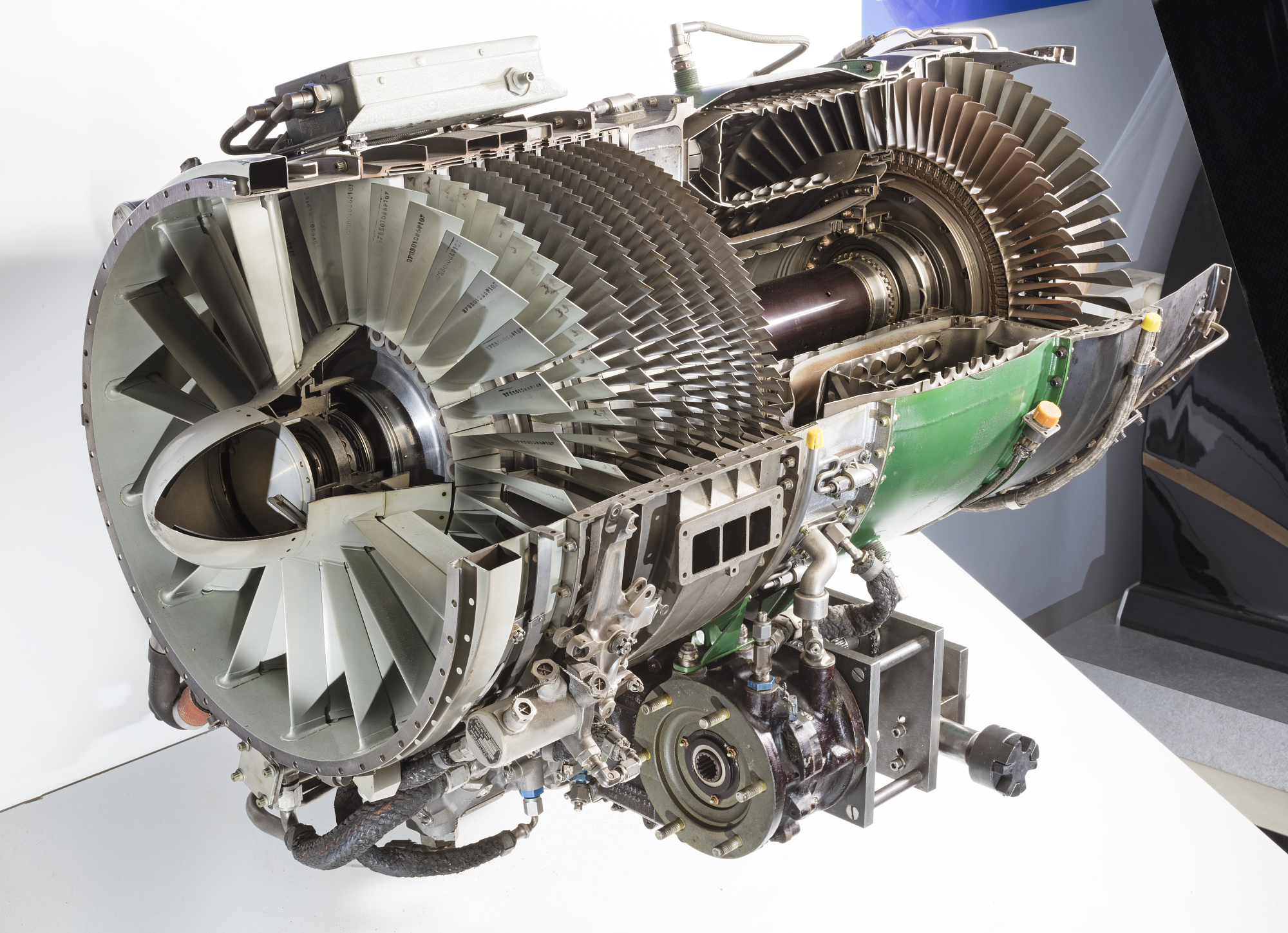

Voilà une coupe du General Electric J85-GE-17A, juste pour le plaisir des yeux !

(C) National Air And Space Museum, Smithsonian Institution

Pour vous donner un ordre d’idées, certains turboréacteurs font sortir l’air à vitesse supersonique (!), entraînant des contraintes thermiques et mécaniques énormes, mais aussi un volume sonore en sortie très élevé. Pour résoudre ce problème ainsi que réduire la consommation de carburant, on développe les réacteurs dits « A Double Flux » aussi appelés TurboSoufflantes (ou TurboFans en anglais).

Les TurboSoufflantes/Turboréacteurs à Double Flux (ou TurboFans) :

Là où un TurboRéacteur classique comprime toute la masse d’air en entrée et y brûle du carburant, un TurboFan ne va comprimer et injecter du carburant que dans une petite partie de la quantité d’air aspirée.

Petite précision, je parlerai uniquement des Turbosoufflantes à Engrenages (TRAD : Geared Turbofan) car ce sont les moteurs que l’on utilise à notre époque

On va séparer le moteur en deux flux (d’où le nom) : un flux d’air « froid » et un flux d’air « chaud ».

Le moteur est construit autour de deux arbres de transmission : l’arbre basse-pression et l’arbre haute-pression.

L’arbre basse-pression mets en rotation la soufflante de très grand diamètre et les premiers étages de compresseurs. Il est mis en rotation par les turbines situées le plus à l’arrière du moteur. L’autre arbre, lui, mets en rotation le compresseur haute-pression, et tourne grâce aux turbines situées juste derrière la chambre de combustion.

Une vitesse de rotation trop élevée sur l’arbre basse-pression risque de faire passer le mur du son en extrémité de la soufflante, créant une nuisance sonore importante et une déperdition de performances. C’est d’ici que provient le nom « A Engrenages » (« geared ») car le soufflante est démultipliée par rapport à l’arbre, tournant moins vite. Cependant, les frottements de cette « boite de vitesse » et le poids de celle-ci influent aussi sur les performances globales du moteur.

Les deux flux sont simple à visualiser : le flux froid est accéléré par la soufflante, et le flux chaud passe dans la partie « turboréacteur » classique du moteur. On définit alors le « Taux de Dilution » (Bypass Rate) qui représente la proportion d’air « froid » par rapport à l’air « chaud ». Une TurboSoufflante à Engrenages moderne possède alors un taux de dilution important, où la poussée provient plus de l’air froid que de l’air chaud.

Cet air froid accélère par effet Venturi autour de la partie compresseurs-chambre de combustion-turbines et sort par la tuyère, entourant en quelque sorte l’air chaud.

Voilà un GE90 de chez General Electric. La grande partie verte est le carénage cachant la soufflante !

(C) General Electric

Et le même monté sous une aile !

(C) Boeing

La question qui se pose alors et la suivante : en quoi de l’air froid propulse MIEUX notre avion ? La réponse est simple : l’ensemble turbine/compresseur absorbe une grande partie de l’énergie mécanique fournie par l’air. Avoir une grande partie de l’air aspiré qui ne passe pas dans cet ensemble permet de garder un potentiel d’énergie pour la propulsion ! Ainsi, les TurboFans sont les moteurs à réaction les plus efficaces de 500km/h à 1000km/h.

La vitesse des gaz en sortie étant plus faible et l’air chaud se mélangeant avec l’air froid, on évite les bruits liés à l’air supersonique sortant d’un turboréacteur standard.

Une preuve de la poussée du flux froid ?

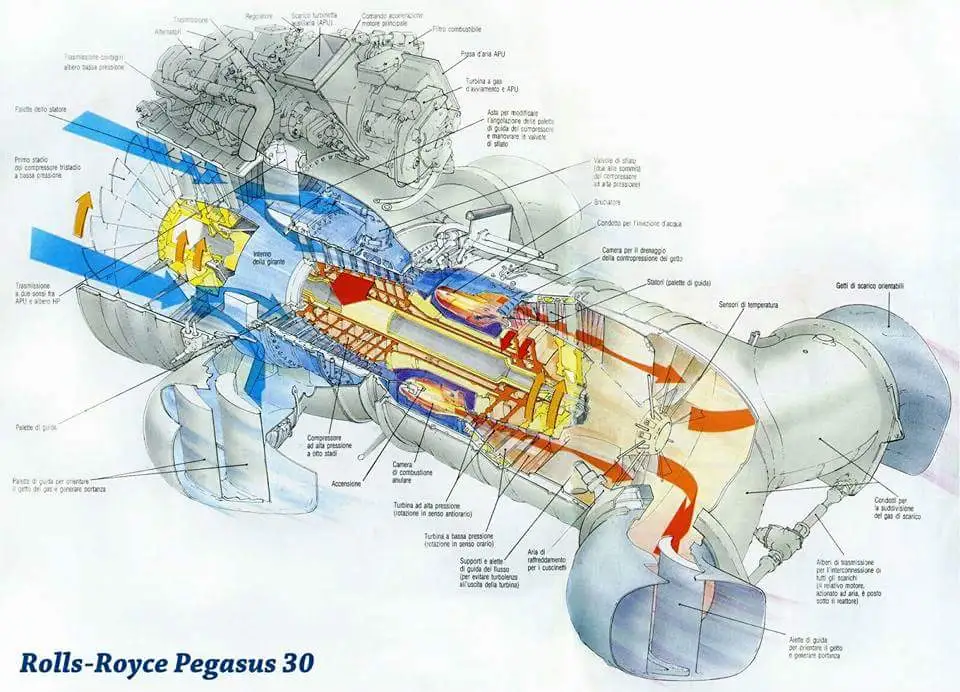

Le Harrier possède un moteur Rolls Royce Pegasus avec 4 buses de sorties, 2 reliées au flux froid et 2 reliées au flux chaud.

(C) Rolls Royce

(C) Adrian Pingstone

Lorsque le pilote met les buses à la verticale et mets les gaz, il décolle verticalement et stablement : le flux froid est donc aussi puissant que le flux chaud !

Certains moteurs ont aussi des chevrons sur la tuyère, servant à réduire le volume sonore du moteur ! On les voit sur cette vue du GENx de General Electric.

.jpg)

(C) General Electric

Ils équipent la majorité des avions de lignes de notre époque: Airbus, Boeing, Bae146, Embraer…

Certains moteurs tels que le fameux LEAP ("Leading Edge Aviation Propulsion") de Safran sont développés en collaboration avec des laboratoires comme le CNRS (Centre National de Recherches Scientifiques) pour réduire la consommation, la création de suies dans la chambre de combustion ou encore l'efficacité globale du moteur.

Les TurboPropulseurs (ou TurboProp) :

Inclure les TurboPropulseurs dans cet article est particulier : ce sont des moteurs à hélice (l’air chaud ne contribue pas dans la poussée) mais fonctionnent comme un TurboFan classique.

Sur le principe, on remplace la grande soufflante à l’avant par une hélice à pas variable, liée à un réducteur. L’air aspiré par cette hélice est compressée, chauffée, et fait tourner les turbines (comme d’habitude ;-) ), mais la tuyère n’accélère pas l’air et est même parfois située vers le bas ou le haut, et pas du tout dans l’axe de propulsion !

On obtient une poussée due à l’échappement de moins de 5%.

(C) Air France / HOP!

L’intérêt de ce moteur est qu’une hélice possède un rendement bien plus intéressant qu’un TurboFan classique, grâce à son pas et son aérodynamique. L’inconvénient majeur est l’impossibilité d’atteindre des vitesses supersoniques, voire transsoniques.

Ils équipent les avions de transport régionaux tels que les ATR ou les Dash 8.

La Post-Combustion :

Aussi appelée « Réchauffe », la PostCombustion permet une accélération importante de l’avion. Pour ce faire, on injecte une grande quantité d’essence après la tuyère, dans un canal prolongeant la longueur du moteur. Les gaz sortant à haute température, ce mélange s’enflamme instantanément et monte à plus de 2000Kelvins (1800 degrés Celsius) et gagne donc un grand volume. Les gaz sortent de la seconde tuyère avec une vitesse très élevée et propulse l’avion bien plus fortement. On peut même percevoir les Disques de Mach, ces ondes de choc supersoniques dans la flamme, dûs au fait que, par effet Venturi, même si la vitesse d’éjection est élevée, la pression est inférieure à celle de l’air. Chaque onde de choc est un équilibrage de pression.

La consommation de carburant est multipliée lors de l’allumage de la postcombustion, allant jusqu’à 6 fois plus de carburant brulé par seconde ! De plus, l’allumage de la PC engendre un bruit énorme et augmente la signature infrarouge (et la portée de détection visuelle). J’en parle car, mis à part le Concorde, la Post-Combustion est utilisée sur les avions militaires. En cas de besoin (interception, montée rapide, fuite, besoin de garder de l’énergie même avec une forte incidence), le pilote peut allumer la PC de son chasseur et obtenir une poussée d’environ 150% de la poussée usuelle (pour le F-4 Phantom et ses moteurs GE J79, là où les moteurs Olympus 593 du Concorde augmentaient juste de 18% la poussée maximale)

On définit aussi une notion : la supercroisière. Là où certains chasseurs doivent absolument avoir la postcombustion allumer pour voler en croisière à vitesse supersonique, un avion pouvant voler à une vitesse supérieure à Mach1 SANS PostCombustion et sans piquer est dit capable de supercroisière, comme le Concorde par exemple.

Quasiment tous les avions de chasses possèdent un réacteur doté de postcombustion de nos jours.

Les Non Carénés (ou Open Rotor) :

Une Soufflante non Carénée est un type de turbofan dont la soufflante est fixée SUR le moteur et pas dans le carénage.

(C) Safran

Le taux de dilution augmentant énormément, ces moteurs consomment en théorie moins de carburant mais généreraient un bruit plus fort d’environ 20%. Un risque pour les passagers est aussi non négligeable : une pale cassée ne sera pas arrêtée par le carénage du moteur mais sera libre de se faire éjecter et transpercer la carlingue. Potentiellement solvables via des pales complexes et un placage de moteur calculé, ces moteurs sont, à notre époque, des prototypes. La NASA annonce pouvoir les rendre plus silencieux dans le futur après des premières modélisations. Safran à déjà dévoilé leur prototype Open Rotor en 2017.

Les Moteurs Electriques :

(C) Zunum / Safran

Bien que dès 1881 on voit des moteurs électriques sur des dirigeables et que les moteurs électriques soient parfois cités comme futur de l’aviation, on en retrouve pour l’instant aucune réelle application. Que ce soit des petits moteurs électriques dans des avions de tourisme (en dehors du domaine des moteurs à réaction) mais aussi des turbopropulseurs hybrides avec des moteurs électriques sur des avions de transport léger, c’est un domaine encore controversé mais très étudié. La question du stockage électrique reste la plus importante.

Les StatoRéacteur :

Le StatoRéacteur tire son nom du mot « stato » signifiant « statique, immobile ». Pourquoi ? Car ce moteur n’est constitué QUE d’un tube ! Vous le voyez monté sur un Nord 1500 Griffon II.

Etant si simple, il est en effet le premier moteur à réaction de l’histoire, créé par René Lorin en 1913, sans aucune pièce mobile !

Le seul désavantage de cet avion est qu’il lui est impossible de créer de la poussée à vitesse nulle ou subsonique. Il est le moteur le plus efficace entre Mach 3 et Mach 5 à régimes hautement supersoniques jusqu’à hypersoniques.

Le StatoRéacteur reçoit des gaz supersoniques, les compresse pour les rendre subsoniques, y injecte du carburant, l’allume, puis éjecte ce mélange dans une tuyère divergente le rendant supersonique. C’est, encore une fois, la détente des gaz chauds qui génère une poussée si significative.

Une version nommée SuperStatoRéacteur (Scramjet) permet des combustions à des vitesses internes supérieures à Mach 1, permettant donc une vitesse maximale de Mach 6 !

Les avions à StatoRéacteurs doivent donc être accélérés avant l’allumage, donc largués par avion porteur (comme pour le Lockheed X-7) par exemple. Certains missiles utilisent des statoréacteurs pour accélérer à haute vitesse, mais nécessitent que le chasseur porteur vole en vol stable et rapide.

Les MotoRéacteurs :

Sûrement le type de moteur le plus atypique, et dont peu de lecteurs ont entendu parler, le MotoRéacteur est un mélange de turboréacteur et de moteur à pistons classique. L'image vous montre un MiG I-250, qui sur certains design n'avait pas d'hélice !

Prenons un réacteur, retirons la turbine après la chambre de combustion, et utilisons en fait un moteur à pistons pour faire tourner le compresseur.

Inventé (comme le StatoRéacteur !) par le Français René Lorin en 1908, il est mis en place sur certains avions : MiG I-250 (qui avait aussi une hélice), l’avion-suicide Japonais Okha…

Vite relégué au rang de prototype car bien moins pratique et bien plus lourd qu’un turboréacteur classique, il reste un moyen de supprimer la turbine en sortie de la chambre de combustion.

Les PulsoRéacteurs :

Un pulsoréacteur est relativement similaire à un statoréacteur, c’est à dire que c’est un tube dans lequel va se produire une combustion, cependant à l’entrée de ce tube se trouvent des volets qui s’ouvrent et se ferment grâce à la pression interne. Détaillons : au départ les volets sont ouverts et l’air entre dans le moteur. L’essence est injectée et le mélange allumé, ce qui crée une grande pression dans le moteur, pression qui pousse sur les volets qui vont alors se fermer et bloquer l’air dans la chambre de combustion. Le mélange s’évacuera donc naturellement dans la tuyère, créant une dépression qui ouvre les volets à nouveau, et le cycle recommence.

Développé pour le tristement célèbre V1 allemand en 1930, il crée un bruit caractéristique à cause de son cycle d’allumage et d’aspiration interposés, et vrombit très fort à un rythme effréné. Le moteur des V1 (Argus AS 014) s’allumait 45 fois par secondes, et émettait donc un son à une fréquence de 45Hz.

Mis à part son faible coût et sa faible complexité, il possède quand même des inconvénients que sont le bruit, un rendement particulièrement bas et l’impossibilité de modifier sa poussée.

Comment démarre un moteur d’avion de ligne ?

Lorsque un pilote privé veut démarrer le moteur de son avion léger typique d’aéroclub, il doit d’abord allumer sa batterie, ouvrir le robinet de carburant, augmenter la quantité d’essence du rapport essence/air dans les cylindres via un levier appelé « mixture », allumer la pompe électrique, puis il enclenche le démarreur. Ce démarreur force la rotation du moteur, actionnant la pompe mécanique. Ainsi, le circuit carburant s’est rempli au fur et à mesure (pompe électrique, pompe mécanique) et les cylindres se voient remplis d’essence vaporisée par les gicleurs. Lors de la rotation, les magnétos (telles les bougies d’une voiture) vont fournir deux étincelles (une par magnéto) pour enflammer le mélange.

Au bout de quelques tours forcés par le démarreur, le moteur voit son inertie mécanique et thermique bien lancées et tous les circuits sont opérationnels. La durée totale du démarrage (en partant de la batterie sur ON) est d’une minute. Le pilote stabilise ensuite son régime moteur pour un fonctionnement calme et régulier du moteur.

A contrario, prenons un pilote de ligne, démarrant les deux moteurs CFMI CFM56-5 (des turbofans, développé par SNECMA) de son A320. Premièrement, la pression hydraulique disponible via l’APU (Auxiliary Power Unit, une petite turbine à l’arrière de l’avion qui amène de la pression hydraulique et de l’électricité en échange d’un peu d’essence ) ou le GPU (Ground Power Unit, un chariot sur roues qui joue le même rôle que l’APU) n’est pas assez forte pour démarrer les deux moteur en même temps. En effet, on va détailler pourquoi ils demandent autant de force.

Considérant que l’avion est prêt au départ (contrairement au cas du DR400), l’A320 est rempli, batteries sur ON, instruments, circuit de carburant, circuit hydraulique de démarrage : l’avion est configuré.

Le pilote va ensuite indiquer via un sélecteur quel moteur il veut démarrer puis enclencher le circuit carburant de ce moteur. Quelques secondes plus tard, ce moteur sera démarré et prêt au roulage, puis au décollage. Mais comment cela se passe-t-il de l’intérieur ?

Lorsque le démarrage est demandé, le circuit hydraulique de l’avion pourrait injecter de l’air sous pression dans les turbines, les faisant tourner. Cependant, un turbofan classique d’A320 demande un régime du compresseur tellement haut qu’il est impossible à obtenir en y injectant directement de l’air !

Le démarrage se fait en fait par le passage d’air dans une petite turbine reliée au compresseur par un arbre mécanique. Sur certains très petits turbofans, le démarrage est fait va une batterie et un moteur électrique.

Cette petite turbine fait accélérer les étages du compresseur, faisant doucement tourner la soufflante à l’avant (plus lentement car le compresseur et la soufflante sont reliés par un système de démultiplication planétaire, réduisant la vitesse de rotation de la soufflante comparée au compresseur). Cette rotation aspire de l’air, qui se fait un peu compresser par le compresseur, mais plus il accélère, plus l’air s’approche de la pression et température idéale pour l’allumage.

Lorsque les paramètres sont idéaux (régime compresseur, température/pression dans la chambre de combustion), les systèmes d’allumages sont activés et de l’essence est injectée. Le mélange s’enflamme, faisant tourner les turbines, qui font donc tourner le compresseur et la soufflante, aspirant de l’air à nouveau. La turbine de démarrage est coupée, le moteur est autonome.

Au démarrage, le compresseur tourne à environ 20% de son régime maximal.

Il faut une quantité d’air comprimé gigantesque pour faire démarrer ce moteur, dû à la masse des compresseurs à mettre en rotation, mais aussi à leur régime très rapide. Cette inertie est bien visible lors de l’arrêt des moteurs après l’atterrissage et le roulage, une fois le carburant coupé, le moteur continue sa rotation pendant plusieurs secondes, pouvant aller jusqu’à plus d’une minute !

Analyse d’un démarrage en vidéo

Analysons cette vidéo du démarrage d’un moteur General Electrics GE90 monté sous un Boeing 777. Au début, le moteur est à l’arrêt. A environ 7 secondes, l’air comprimé afflue dans la turbine de démarrage, et le compresseur se met (doucement!) à tourner, ce qui entraîne (encore plus doucement) la soufflante. Le régime augmente, et vers 39 secondes, on entend un vrombissement grave : c’est le signal que le carburant afflue et provient de l’ensemble moteur qui prend, d’un coup, de la vitesse et monte en température. Le tremblement de cette structure génère ce son grave, mais une fois stable en régime et température, l’ensemble tourne sur son axe sans vibrer : le son disparaît. Certains moteurs soufflent aussi un panache de fumée blanchâtre, signe du carburant allumé.

Le moteur accélère encore et devient autonome. En une minute environ, c’est un démarrage réussi que l’on vient de décortiquer !

Comment un TurboFan régule-t-il sa poussée ?

On a vu que les turbofans mettent leur soufflante en rotation via les turbines hautes et basse pressions, et on sait que la poussée dépend du volume d’air accéléré et de sa vitesse d’échappement. Comme on ne peut moduler le volume d’air récupéré, on doit moduler la vitesse de sortie des gaz, donc moduler la vitesse de rotation de la soufflante.

Pour ralentir ou accélérer la soufflante, il faudrait que les turbines tournent moins vite. Pour cela, on joue sur la quantité de carburant injecté dans la chambre de combustion tout en restant dans les marges de mélange possible, on évite de noyer le mélange dans le carburant ou d’éteindre le moteur bien sûr !

Plus de carburant implique une plus grande détente des gaz et donc une vitesse des turbines plus élevées.

Qu'est-ce que l'Inversion de Poussée ?

.jpg)

(C) AirFrance

Vous avez parfois vu un moteur s'ouvrir bizarrement lors de l'atterrissage. C'est en fait ce qu'on appelle les inverseurs de poussée du moteur !

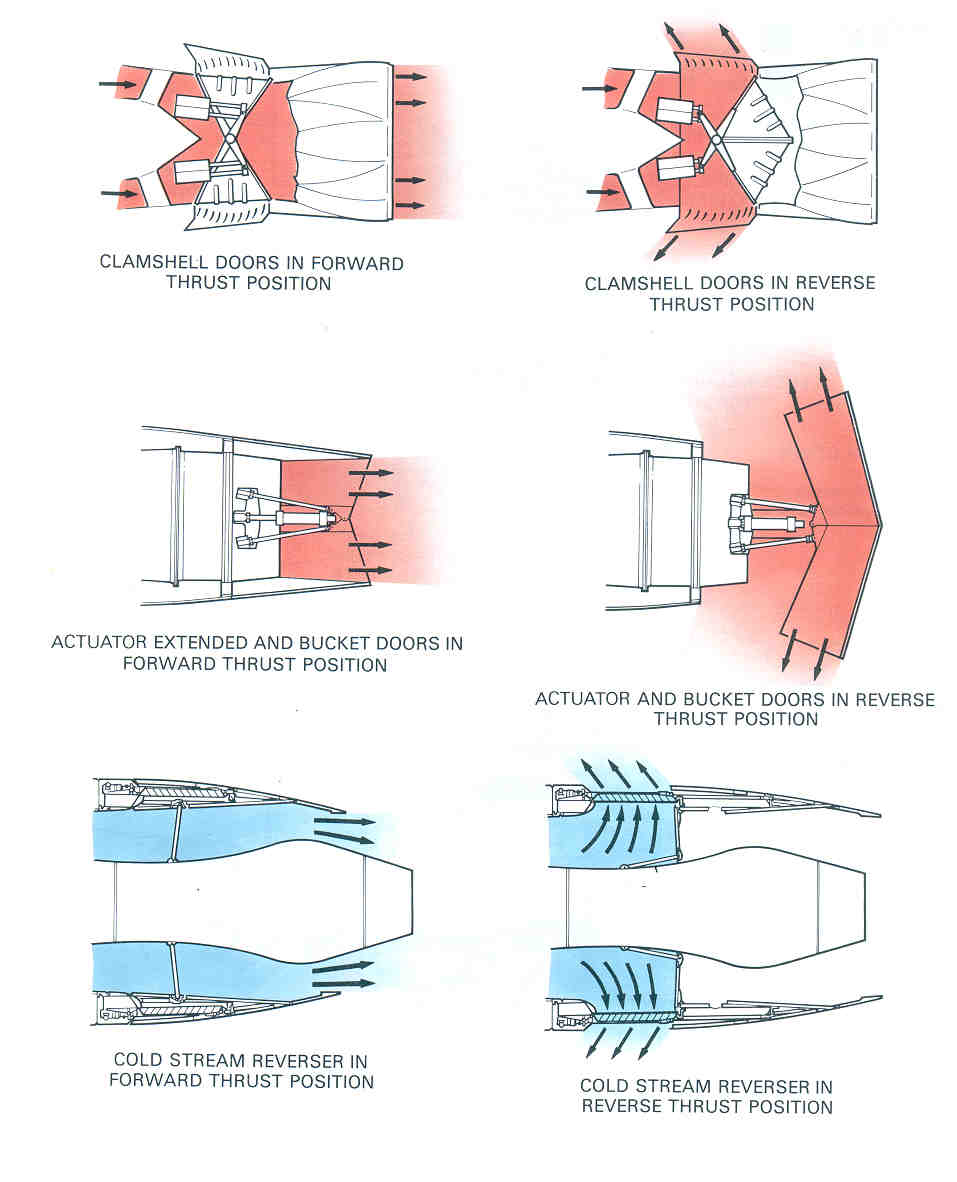

Comme vous le voyez sur l'image ci-dessus, chaque type de moteur possède un type d'inverseur associé. Globalement, le but est de dévier le flux sortant du moteur pour aider à freiner l'avion. Sur les deux premières images, on voit qu'on peut dévier tout le flux sortant d'un turbojet, alors que sur un turbofan, on ne peut dévier que le flux froid.

Les inverseurs ne peuvent être activés qu'à l'atterissage et aident à la fois au freinage et à réduire la charge des freins. Le pilote ouvre d'abord les inverseurs puis fait monter le régime du moteur. Le flux sort alors avec un angle maximal de 45°, évitant que les gaz chauds soit réaspirés dans le moteur et créant une poussée dans le sens inverse à la marche. Sur un turbopropulseur on inverse le pas de l'hélice (vous vous rapellez de ce que c'est ? :P) pour que son souffle soit dirigé vers l'avant.

L'utilisation de ce dispositif est très régulée, d'abord le moteur n'apprécie pas l'utilisation prolongée de l'inversion pour des raisons thermiques et mécaniques, mais de plus, le corps du moteur s'ouvrant, son déclenchement est très bruyant.

J'ai déjà entendu au détour d'une conversation "Mais si il peut pousser vers l'avant, pourquoi ne pas reculer ainsi ?". Cette question est quasiment légitime, cependant, même si la poussée maximale utilisable en inversion est un faible pourcentage de la poussée standard maximale, elle est suffisament forte pour souffler les vitres du terminal et les passagers à l'intérieur !

De plus, un passage brutal du moteur en faible poussée (approche finale) à une poussée élevée (inverseurs de poussée) risque de faire "décrocher" le compresseur, un phénomène appellé "Pompage". Il s'agit du moment où le compresseur ne peux plus diriger le flux d'air comme on souhaite, phénomène qui est très risqué ! Un pompage trop long amène des vibrations intenses, voire des ruptures de pales dans le moteur, et leur projection dans le carénage, coupant les fils électriques et conduites d'essence, amenant parfois à l'incendie.

(C) Boeing

Admirez donc les gerbes de flammes et les chocs que subit le moteur lors d'un pompage !

Conclusion

Les réacteurs montés sous les ailes de nos avions de lignes du quotidien sont de plus en plus économes et silencieux, utilisant leur taux de dilution au maximum pour transporter de façon fiable et rapide des milliers de passagers et de kilogrammes de fret chaque jour.

Depuis que les TurboFans ont pris la place des TurboRéacteurs, ces avions sont plus fiables, plus silencieux, plus économes, plus rapides, et nécessitent moins de maintenance.

Entre les projets plus écologiques, le potentiel retour de vols supersoniques, ou encore la diminution du volume sonore en bord d’aéroport, le futur réserve sûrement des surprises aux curieux d’ingénierie !

Maintenant, vous saurez tout sur tout sur les moteurs et pourrez analyser les sons et images que vous percevrez durant votre prochain passage dans un aéroport !

Merci de votre lecture. Niels BOULANGER (@Space_Baguette)